Auch zum Thema Klimaanlage in der Corvette C4 gibt es (analog zu anderen Oldtimern) sehr kontroverse Meinungen und Anleitungen.

Ich schreibe hier natürlich über die C4-Modelle, welche noch mit dem alten Klimamittel R12 ausgeliefert wurden und deren Betrieb in Europa eigentlich nicht mehr möglich ist. Das Klimamittel R12 (Dichlordifluormethan) wurde bereits 1991 verboten. Zum Ersatz bei Kraftfahrzeugen kam das Klimamittel R134a (1,1,1,2-Tetrafluorethan) zum Einsatz. Auch das Ende von R134a ist eigentlich bereits besiegelt. Durch Reduzierung von Importquoten wird auch dieses Klimamittel über den Preis von Markt verschwinden. R 134a greift im Gegensatz zu R12 zwar die Ozonschicht nicht an, ist aber ein Treibhausgas.

Da der deutsche Zoll die Einfuhr von R12 nach Deutschland verbietet, muss das Gas im Rahmen der Einfuhr von US-Fahrzeugen evakuiert und ordnungsgemäß entsorgt werden. Dies übernimmt in der Regel die Importgesellschaft oder der Umrüster gegen entsprechendes Entgelt. Auch der Zoll stellt eine Rechnung für die Überprüfung und erstellte ein Zertifikat. Ohne dieses Zertifikat ist es kaum möglich eine HU oder Zulassung für das Fahrzeug zu bekommen. Mehr hierzu im Beitrag „Import eines US-Fahrzeuges“.

Kommen wir zum eigentlichen Problem:

Der Betrieb unserer Corvette C4 war natürlich auch ohne funktionierende Klimaanlage möglich. Bei einer leeren Klimaanlage sollte die Kupplung des Klimakompressors nicht greifen und der Kompressor somit nicht arbeiten. Der Riemen dreht lediglich den „Pully“ also die Riemenscheibe des Kompressors.

Nun gibt es mehrere Möglichkeiten mit der Klimaanlage zu verfahren:

1. man lässt alles so und hat keine Kühlung.

2. man baut den Kompressor aus, spart Gewicht, und ersetzt den Kompressor mit einem „Bypass“, also eine Vorrichtung, die nur die Riemenscheibe ersetzt um so sicherzustellen, dass der Riemen weiterhin Spannung hat.

3. man rüstet die Anlage auf ein anderes Kältemittel um.

Da wir schon immer der Meinung waren, was eingebaut ist, muss auch funktionieren, wollten wir die Anlage umrüsten. Zudem heizt sich die Luft in der C4 aufgrund der großen Front- und Heckscheibe ernorm auf, selbst wenn das Dach entfernt ist. Wer einmal eine C4 im Sommer gefahren ist, weiß wovon ich hier schreibe.

Ich möchte hier nicht auf die kontroversen Meinungen bei der Wahl des Kältemittels eingehen. Denn auch wenn andere R-4XX-Kältemittel natürlich funktionieren, so ist R134a meiner Kenntnis nach das einzige, welches für den Betrieb im Pkw (noch) zugelassen ist und in einer alten Klimaanalge verwendet werden kann. Wer gute Kontakte zu einem Klimatechniker hat oder das Mittel auf eigene Faust befüllt, kann natürlich auch auf ein zeotropes Gemisch zurückgreifen. Allerdings sollte man sich nicht erwischen lassen, da mit dem Betrieb eines nicht für Pkw zugelassenen Kältemittels grundsätzlich die Betriebserlaubnis des Fahrzeugs erlischt.

Über den Einsatz von anderen Gasen wie z.B. Propan, gehe ich hier jetzt nicht ein. Man sieht aber, dass es doch mehrere Möglichkeiten gibt.

Wir entschlossen uns zur Umrüstung auf R134a, da wir beim Füllen und dem späteren Service auf eine Fachwerkstatt angewiesen sind. Nach wochenlanger Recherche war eines klar, nämlich das nichts klar ist. Unterschiedlicher konnten Infos und Erfahrungen beim Umrüsten nicht sein. Zwischen einfachem Füllen der Anlage mit R134a (ohne Tausch von Komponeten) und dem Tausch der gesamten Komponenten (einschl. Kompressor, Verdampfer und Kühler sowie Schläuchen) war alles zu finden.

Das Problem ist, dass das Kompressoröl der R12-Anlage (mineralisches Öl) nicht mit R134a kompatibel ist. Dort wird sog. PAG-Öl (sythetisches Öl) verwendet. Das Klimamittel transportiert immer auch das Öl in der Anlage und sollte sich somit auch mit dem Öl vertragen. Auch die Verwendung von Ester-Ölen ist umstritten. Zudem kann R134a auf Dauer Dichtungen und Schläuche von R12-Anlagen angreifen. Das schien mir plausibel, da die alten Schläuche und Dichtungen nie auf R134a getestet und ausgelegt wurden.

Und zuletzt noch der Klimakompressor, welcher mit dem neuen Öl ausreichend geschmiert werden muss. Hierzu gibt es von GM keine Empfehlungen. Auch meine Recherche auf dem US-Markt brachte kein Licht ins Dunkel.

Wir entschlossen uns unter Abwägung aller Fakten die Schläuche und Dichtungen sowie die Drossel, den Druckschalter und den Trockner zu tauschen. Den Klimakompressor wollten wir reinigen und abwarten, was dessen Dichtungen machen.

Der Klimakompressor:

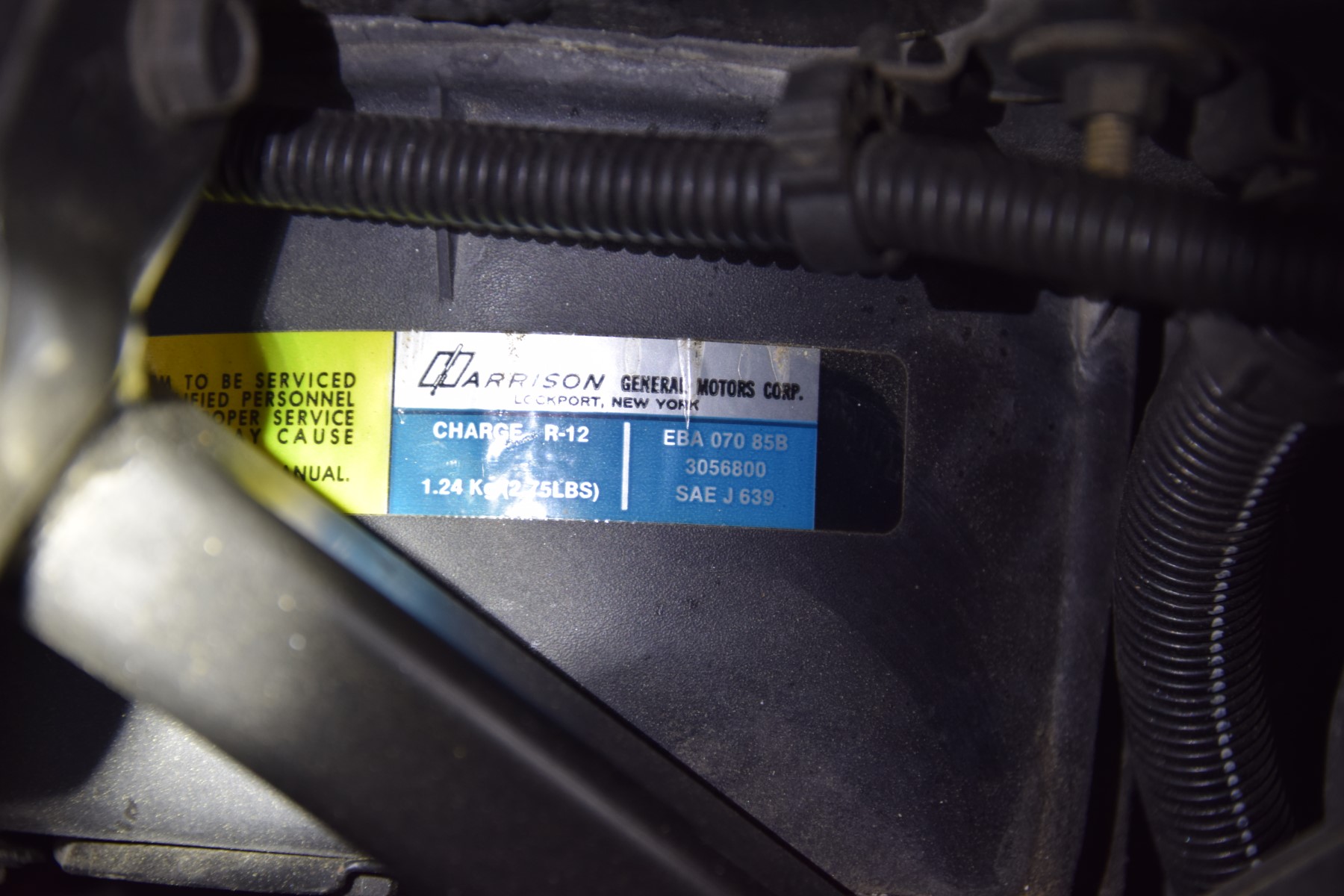

In unserer C4 ist ein Kompressor von Harrison verbaut. Meinen Recherchen zufolge handelt es sich hierbei um ein abgewandeltes Modell R4, an welchem die Anschlüsse anders verbaut sind. Der Kompressor sollte eigentlich mit einem PAG-Öl 150 klar kommen. Lediglich die Dichtungen des Kompressors wurde nie für den Betrieb mit R134a ausgelegt. Wer sich jedoch einmal ein Reparaturvideo eines Harrison R4 auf einem Videoportal angesehen hat, kommt von der Idee eines Dichtungswechsels sehr schnell ab. Wie dieser Kompressor überhaupt dicht sein kann grenzt an ein Wunder, denn lediglich die aufgeschobene Metallhülle des Kompressors hält diesen dicht.

Da der Kompressor trotz seines Alters wohl bis zuletzt arbeitete, entschloss ich mich diesen in der Corvette weiter zu betreiben. Wir haben ihn allerdings zur Reinigung ausgebaut.

Ausbau/Einbau des Klimakompressors:

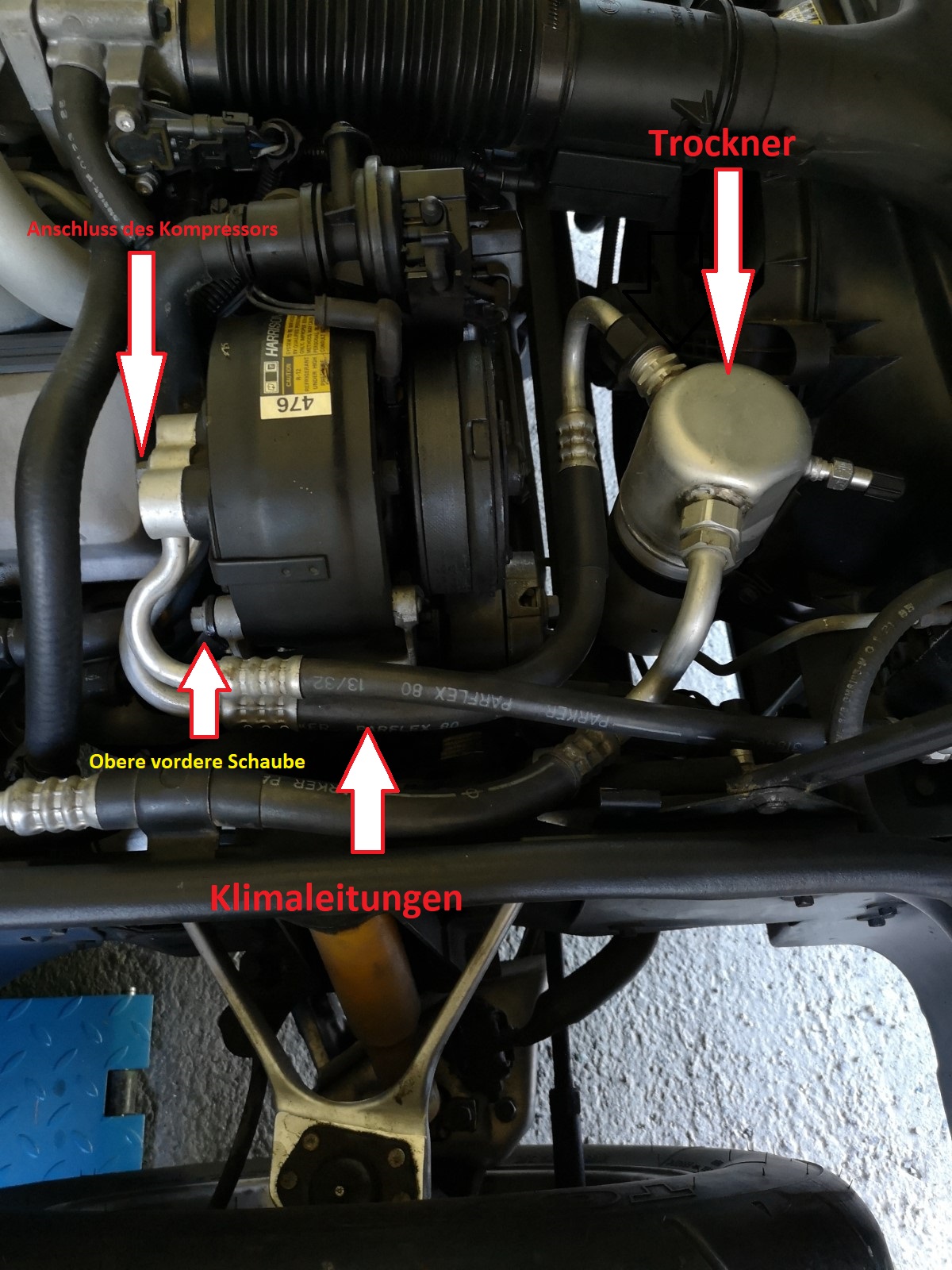

Zunächst sollte man den Riemen über den Riemenspanner lösen. Das geht extrem einfach, da eine 1/2-Zoll-Rätsche genau in den Riemenspanner passt. Es muss keine Nuss verwendet werden. Mit einer langen Knarre (bei mir war es der Drehmomentschlüssel) kann man den Spanner drehen und den Riemen einfach abnehmen. Dann den Anschluss der Kältemittelschläuche am Kompressor lösen. Es sollte sich natürlich kein Kältmittel mehr in der Alange befinden. Um dies zu testen sollte man zuvor einfach die beiden Ventile der Füllanschlüsse (Hochdruck und Niederdruck) mit einem Stift eindrücken und den restlichen Druck ablassen. Da funktioniert exakt gleich wie bei dem Ventil eines Autoreifens.

Anschließend haben wir zunächst auch die Anschlüsse des Trockners entfernt und den Trockner und die Leitungen ausgebaut um mehr Platz zu haben. Auch nicht vergessen den Stecker der Kupplung des KK abzustecken.

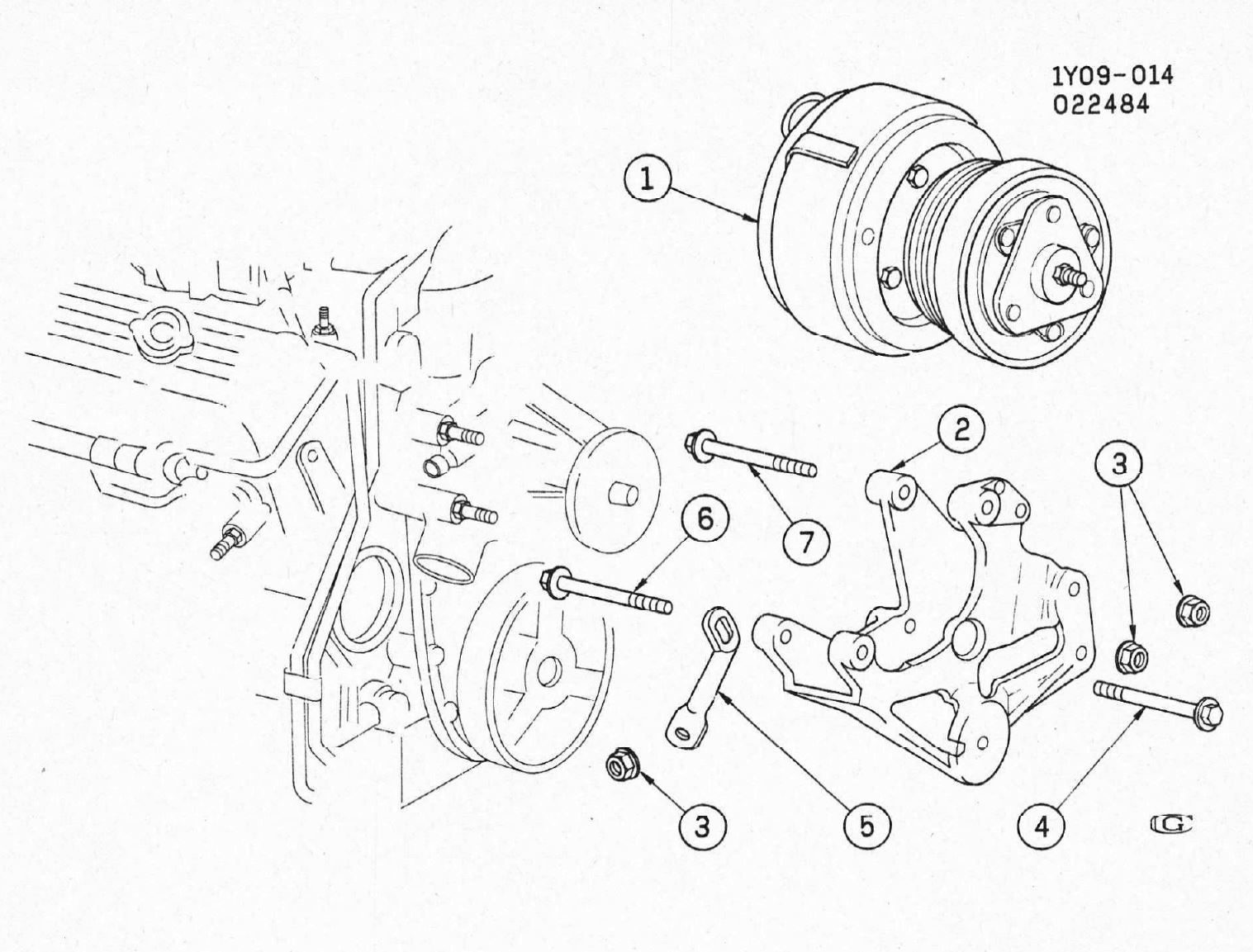

Jetzt sollte man die Schläuche und Stecker oberhalb des KK entfernen bzw. ausstecken sowie die Kunststoffabdeckung auf dem Ventildeckel abschrauben. Der Kompressor befindet sich in einer Metalhalterung und ist dort mit 3 Schrauben befestigt. Zwei befinden sich auf der Oberseite und eine Schraube ist unterhalb der Kupplung versteckt. Die beiden oberen Schrauben lassen sich von der Seite gesehen nach links in Richtung Motor ausbauen. die dritte Schraube wird in Fahrtrichtung ausgeschraubt.

Die obere vordere Schraube lässt sich einfach entfernen. Die Schraube ist mit einem Haltebügel an der Karosserie befestigt. Der Haltebügel sollte ebenfall entfernt werden.

Dann wird es etwas schwieriger. Jetzt muss man zunächst die untere Schraube rechts unter dem Riemenrad entfernen. Diese passt jedoch nicht einfach so am Riemenrad vorbei, bzw. streift dort. Der Trick ist, dass die Schraube ein abgeflachte Seite hat. Man muss die Schraube lösen und herausziehen, bis sie an der Kupplung bzw. dem Riemenrad streift. Dazu kann kam einen Torx verwenden. Dann muss sie so gedreht werden, bis der Schraubenkopf mit der abgeflachten Seite nach oben schaut. Nur so gedreht lässt sich die Schraube am Rad vorbei entfernen.

Nun sollte noch die dritte (obere hintere) Schraube vom Kompressor entfernt werden. War die untere Schraube und dem Riemenrad schon kniffelig und fummelig, so wird es jetzt noch schwieriger. Die obere hintere Schraube lässt sich nicht entfernen, da der Zylinderkopfdeckel im Weg ist. Dummerweise hat GM die Schraube von links eingedreht und nicht von rechts. Man kann die Schraube zwar lösen aber aufgrund des langen Gewindes stößt sie gegen den Motor. Um die Schraube lösen zu können muss man jetzt zunächst die Kompressorhalterung lösen.

Ohne die Halterung zu lösen ist es unmöglich den Kompressor aus der Halterung zu entfernen. Dies ist durch das Lösen von 2 Sechskantmutter möglich. Allerdings kann die Halterung samt Kompressor nicht entnommen werden, da GM die starren Benzinleitungen durch die Halterung geführt hat. Immerhin kann man die Halterung samt Kompressor etwas nach oben hinten verschieben und versuchen, die dritte obere Schraube zu entfernen.

Tipp: legt ein Stück dünnes hartes Plastik auf den Zylinderkopfdeckel, damit dieser nicht so zerkratzt wird. Ein Stück Plastik einer Blisterverpackung funktioniert gut.

Das eigentlich Problem ist nämlich, dass die Schraube bis zuletzt am Deckel anliegt weil einfach ein paar Milimeter fehlen und trotzdem bis zuletzt geschraubt werden muss. Das liegt daran, dass GM auf der linken Seite der Halterung ebenfalls ein Gewinde verbaut hat. Das wäre meines Erachtens überhaupt nicht nötig gewesen. Ich werde beim nächsten Entfernen des Kompressors dieses Gewinde (Bild weiter unten Nr. 2) dann wohl auch entfernen.

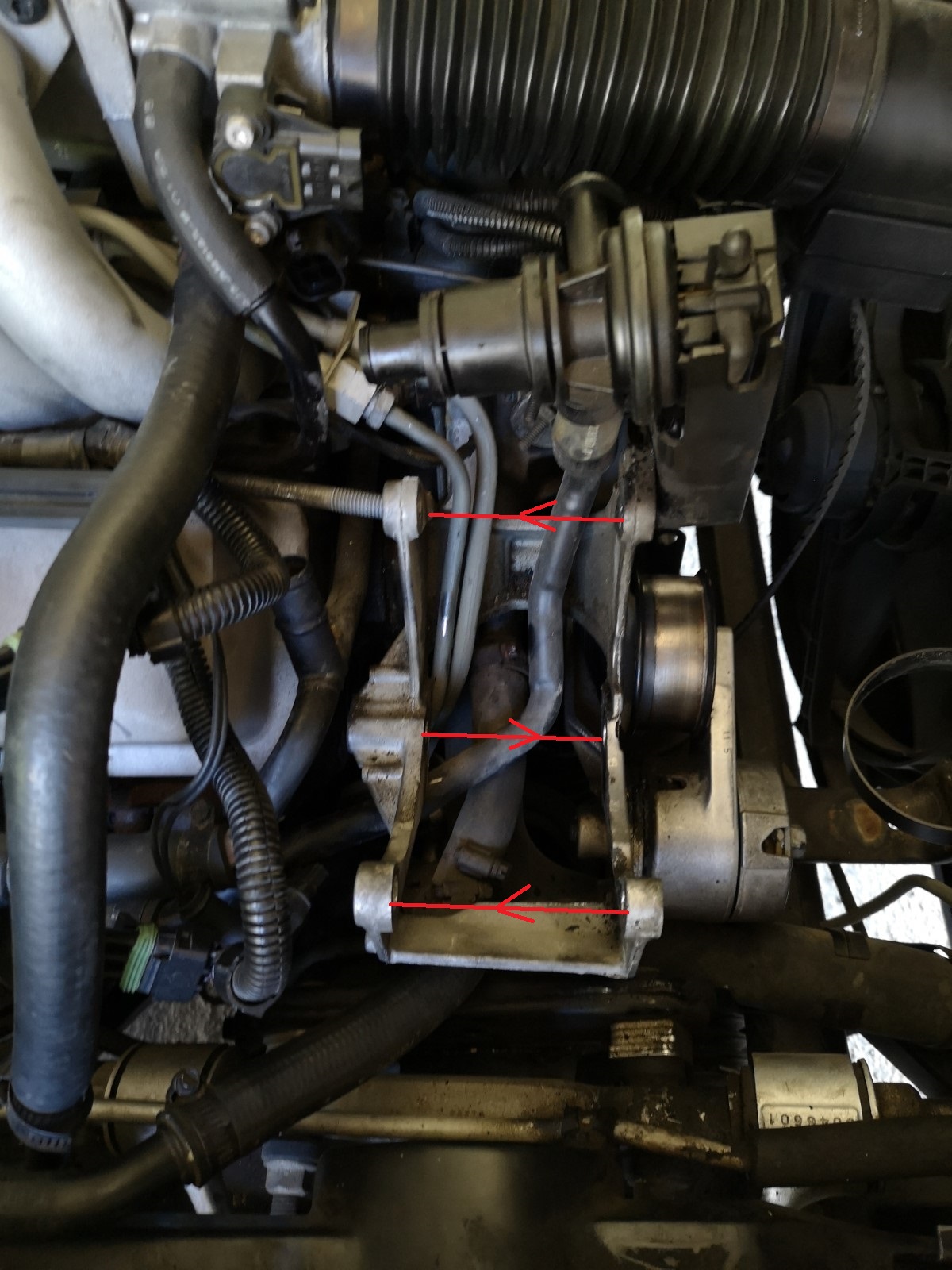

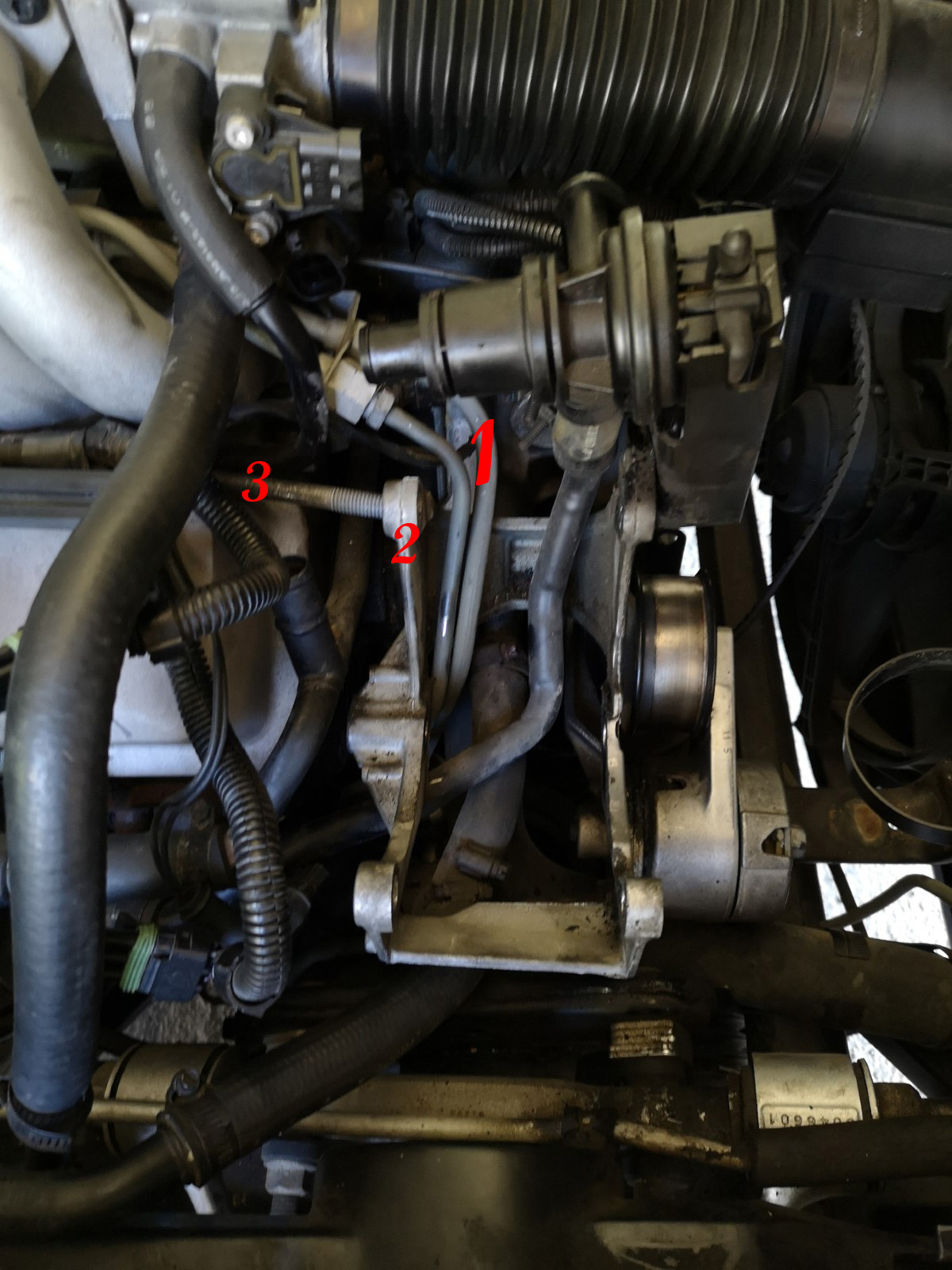

Und hier nochmals ein Bild zum Aufzeigen der Probleme beim Ausbau:

1. Benzinleitungen verhindern den Ausbau der Halterung.

2. Auch die Schraubenbohrung an der linken Seite hat ein Gewinde, was völlig überflüssig ist.

3. Die Schraube streift beim Ausschrauben am Ventildeckel des Motors.

Man sollte beim Ausbau wirklich vorsichtig sein, da die Halterung bei zuviel Kraft auch mal reißt. Diese Halterung ist wirklich nur sehr schwer bzw. eigenlich gar nicht mehr zu bekommen.

Beim Einbau des KK in umgekehrter Reihenfolge hat man genau diesselben Probleme, weshalb man darüber nachdenken sollte, das linke Gewinde zu entfernen. Das würde den Einbau und zukünftigen Ausbau erleichtern.

Ich wollte den Klimakompressor eigentlich vollständig entleeren, musste jedoch feststellen, das dieser schon völlig geleert war. Ich konnte dem Kompressor gerade mal einen Tropfen entlocken. Die Dichtungsringe für die Anschlüsse der Klimaschläuche waren hart und platt. Die neuen Dichtungsringe aus dem Dichtungssatz sahen aber völlig anders aus. Da mir diese nicht ganz geheuer waren, habe ich bei der Fa. HUG neue O-Ringe besorgt. Ich habe dort O-Ringe 20,00 x 3,5 mm FPM75 besorgt, das Stück für ca. 2,50 Euro brutto. FPM schien mir von Material am besten tauglich. Diese sind baugleich zur sog. O-Ringen von Viton. Die O-Ringe passten einwandfrei in die Aussparungen des Anschlusses am Kompressors. Hier die Daten der O-Ringe FPM75 von HUG:

Temperaturbereich: – 20°C bis 200°C

– Exzellente Mineralöl-Beständigkeit

– Exzellente Kohlenwasserstoff-Beständigkeit (aliphatische und aromatische)

– Exzellente Chlorkohlenwasserstoff-Beständigkeit

– Exzellente Säure-Beständigkeit

– Exzellente Beständigkeit gegen schwache Laugen

– Hohe mechanische Werte

– Hervorragende Alterungsbeständigkeit

– Sehr geringe Gasdurchlässigkeit

– Sehr guter Druckverformungsrest

– Universalwerkstoff für O-Ringe

Dichtungen/Ventile:

Ich habe sämtliche Dichtringe mit R134a-verträglichen O-Ringen ausgetauscht. An jeden Anschluß oder Schraubstück befindet sich ein O-Ring. Einen ganzen Satz solcher O-Ringe findet man in Internet.

Auch habe ich die Ventile an der Klimaleitung bzw. dem Trockner mit neuen Ventilen ersetzt und hierbei gleich die Adapter für den R134a-Anschluss montiert. Auch diese Adapter findet man im Netz.

Kältemittelschläuche:

Die verbauten Kältemittelschläuche von Parker sind nach meiner Recherche im Netz und laut Auskunft einer Fachwerkstatt definitiv nicht tauglich für R134a. Auf Dauer wird das Kältemittel durch die Schäuche ausgasen, egal wie gut erhalten die alten Schläuche sind. Ich habe die drei Schläuche deshalb zu Hansa-Flex nach Kassel geschickt und dort die Schläuche neu verpressen lassen. Der Spass hat 336.- Euro brutto gekostet. Nicht ganz günstig, aber gute Qualität und die Schläuche sind für die Verwendung in Pkw für alle Kätemittel explizit zugelassen.

Trockner:

Der Trockner ist in jeden Fall zu ersetzten und sollte auch erst kurz von dem Einbau geöffnet werden. Er enthält ein Trockenmaterial welches Feuchtigkeit aufnimmt. Ob es hier Unterschiede zwischen den Trocknern in Bezug auf das Klimamittel gibt, konnte ich nicht in Erfahrung bringen.

Info: Entgegen dem verbreiteten Aufbau von Klimaanlagen in anderen Fahrzeugen befindet sich der Trockner auf der Niederdruckseite des Systems und besitzt auch einen eigenes Niederdruckventil!

Die Drossel (orifice tube):

Die C4 verwendet als Drossel einen orifice tube, also eine recht einfach gebaute Drossel mit Sieb. Diese befindet sich in der Leitung zum Verdampfer. Die Drossel kann sehr einfach ausgebaut werden. Eine Überprüfung des Siebes der Drossel gibt euch auch einen Hinweis auf möglichen Verschleiß des Kompressors. Sind dort Metallspäne im Sieb sollte über einen Kompressortausch nachgedacht werden. Ich hatte auch Späne im Sieb, hab mich aber für die Weiternutzung des Kompressors entschieden. Wir werden sehen.

Das Druckventil:

Das Druckventil misst den Druck im Hochdrucksystem der Anlage und schaltet dementsprechend das System. Leider arbeitet eine Anlage mit R12 mit anderen Werten als eine R134a-Anlage. Ich konnte trotz aller Bemühungen keinen Druckschalter für R134a bekommen. In den USA gibt es zwar Anbieter, aber keiner wollte nach Deutschland versenden. Der erneute Umweg über einen Paketweiterleitungsdienst (z.B. Shipito) war mir dann zu aufwendig. Zum Thema Paketweiterleitungsdienst gibt es getrennte Infos.

Wenn ich noch vor Befüllung der Anlage einen Druckschalter bekomme, werde ich ihn noch verbauen. Ansonsten muss es mit dem alten gehen.

Der scheint bei anderen auch zu funktionieren.

Kompressoröl und Füllung:

Da Harrison/Delphi in ihren Kompressoren der R4-Baureihe ein PAG-Öl mit der Spezifikation 150 verwenden, hab ich mich für dieses Öl entschieden. Die sog. eierlegende Wollmichsau PAO 68 AA1 (PAO-Öl) habe ich nach langem hin und her doch nicht verwendet. Es war aber durchaus eine Überlegung. Die Vorteile des PAO-Öls sollen die Verträglichkeit mit R134a, mit den im System verbliebenen Resten des alten mineralischen Öls sowie die nicht hygroskopische Eigenschaft sein. Letztlich ist mir die Schmiereigenschaft des PAG-Öls jedoch wichtiger. Aber es war eigentlich nur ein Bauchgefühl.

Die Füllmengen in Erfahrung zu bringen war ebenfalls eine sehr lange Recherche. Hier weichen die Angaben des Kompressorhersteller vom Werkstatthandbuch ab. Weiterhin unterscheidet das Handbuch zwischen neuer Anlage und Teilauschtauch von Komponenten.

Letztlich habe folgende Ölfüllung vorgenommen:

90 ml für den Kompressor (3 Oz)

60 ml für den Trockner (2 Oz)

30 ml für den Kondensator (1 Oz)

90 ml für den Verdampfer (3 Oz).

Insgesamt 9 Oz – manche machen auch nur 8 Oz in das System.

Die 60 ml für den Trockner habe ich direkt in den Trockner geleert. Das restliche PAG-Öl kam in den Eingang des Kompressors. Anschließend den Kompressor mind. 10mal drehen. Aber Vorsicht: Macht das besser nicht in ausgebautem Zustand oder wenn, dann sehr vorsichtig. Der Kompressor neigt dazu, das Öl sofort heraus zu spritzen.

Die Anlage selbst hat 1,24 Kg R12 Klimamittel. Da man bei R134a weniger benötigt werde ich ingesamt knapp 3×120 Oz, also 1050 Gramm R134a einfüllen lassen.

Ergebnis:

Das Ergebnis der Umrüstung steht leider noch aus, da ich noch nicht dazu gekommen bin, die Anlage befüllen zu lassen. Hinzu kommt, dass noch beide Ventildeckeldichtungen ersetzt werden müssen. Ich denke nicht, dass hierzu der Kompressor ausgebaut werden muss, möchte aber auf der sicheren Seite sein. Ist die Anlage mal gefüllt kann man den Kompressor nicht mehr ausbauen.

Ich werde von dem Befüllen nochmals den Riemen runternehmen und den Kompressor ein paar mal in beide Richtungen drehen. Dann werde ich den Bericht hier vervollständigen.